|

|

|

|

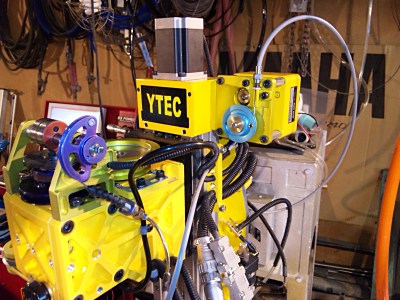

| �܂���[�厲]�����܂��傤�B �}�V�[�����̂͊����̎���CNC���g�p��[�厲]��������ATC�����t���鎖�ɂ��܂��B ������[�}�V�j���O�Z���^]��[�厲]�ɂ����ďd�v�Ȏ��͊ȕւɐn����(���ۂɂ̓c�[���z���_�[����)���E�ł���\���ł��鎖�B �����Ė��A�Y��Ă͂����Ȃ��H��@�B�Ƃ��Ă̏d�v�ȏ����E�E�E�E�����ł��A���x�ł��B [����]����[�n����[]�܂ł̌������������Ȃ�ׂ̐��x�̒ቺ�E�ƁE�������ƁE�E�E��������[�����x]�̒Nj��𗼗����Ȃ���Ȃ�Ȃ��Ƃ���ɍ���̓��������܂��B ���E�E�E�����ƈꐶ�����ɂ��E�E�E���Ƃ��Ȃ�ł��傤�@�@�R(^�B^)�m |

|

| �y�@�厲�̐v�����悤�@�z | |

|

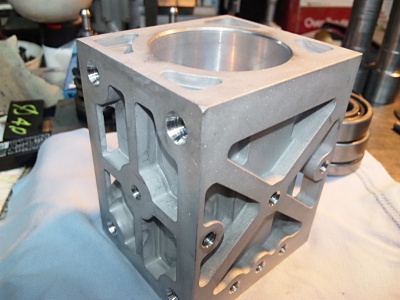

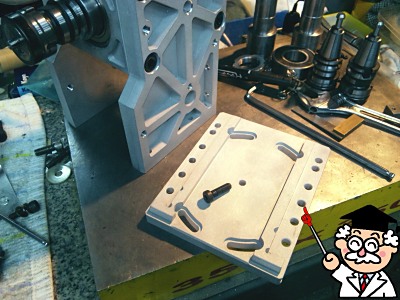

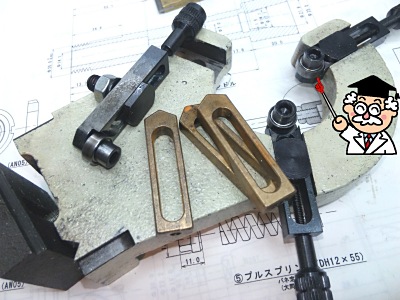

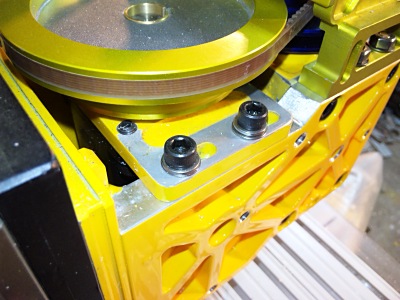

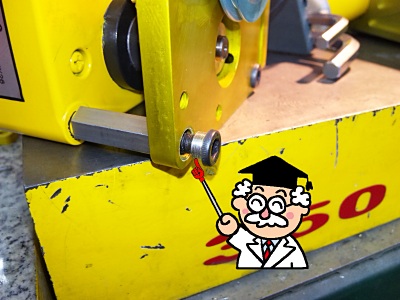

�y�c�[���z���_�[�z �܂��厲�����O�ɁA�ǂ�ȃz���_�[���g�p���邩�v�i�K�ŏ[���Ɍ������܂��傤�B ATC�ł͎厲�Ɏ��t�����n���P�̂ڌ�������ƌ������킯�ɂ͂����܂���̂Ńz���_�[���Ō������Ȃ���Ȃ�܂���B ���^�H��@�B�ɑ����g�p����Ă���MT(���[���X�e�[�p�[)�ł͎��ȍS���^(�O������̗͂������ƊO��Ȃ�)�ł���ׂɎ厲�ɐ[���h����߂���������������ł��ˁB �F�X�Ǝv�Ă���ƃi�V���i���e�[�p���x�X�g�ł��傤���E�E �E�ƁE�������ō��摜��#20�̃i�V���i���e�[�p�[�̃z���_�[���g�p���܂��B |

|

|

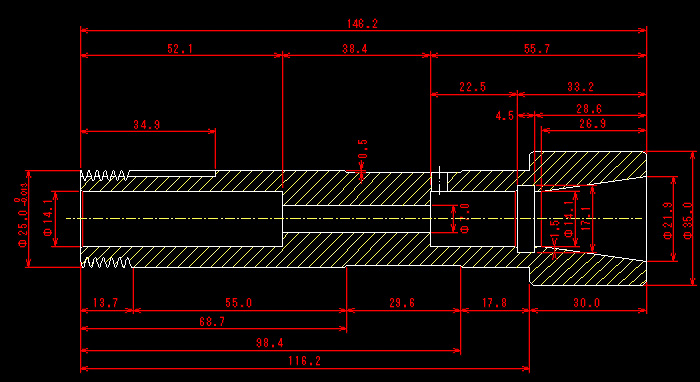

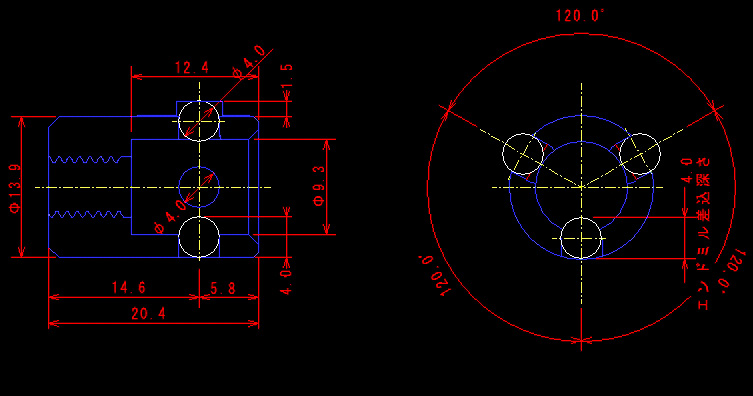

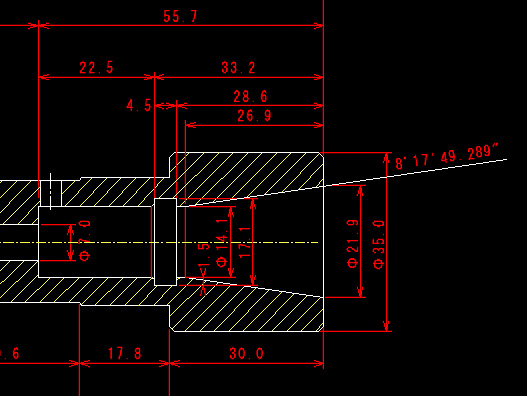

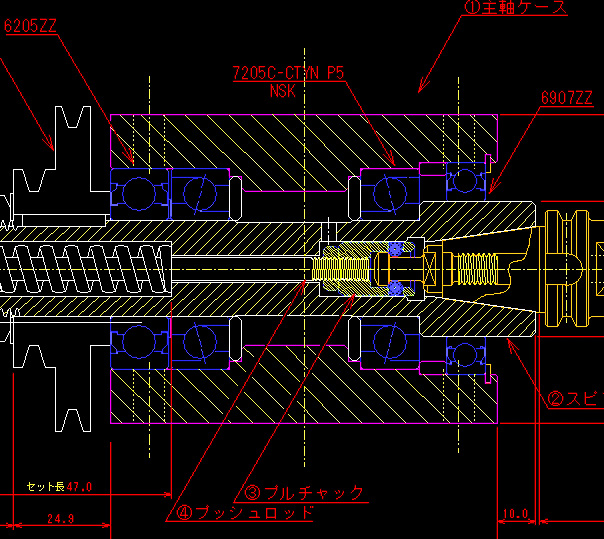

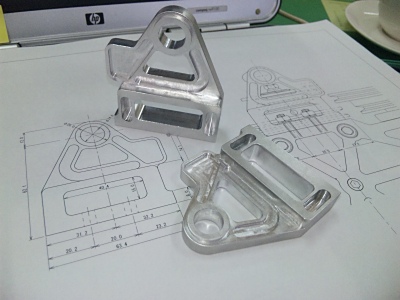

������̐����͐}�ʂ��������Ă��Q�Ƃ��Ȃ��猩�Ē�����A����w�C���[�W���`���Ǝv���܂��B �ڂ����}�ʂ͂����炩��_�E�����[�h���ĉ������� JWW�œ��̐}�ʂ�����]�̕��͕ʓr���[���ɂĂ��₢���킹�������B |

|

| �y �厲�P�[�X����낤 �z | |

|

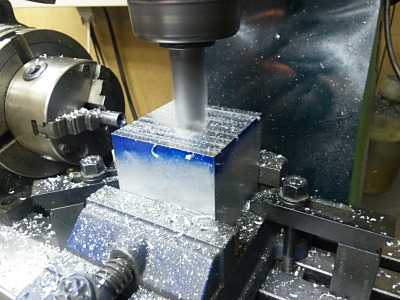

�܂���[�厲]��[�P�[�X]������܂��傤�B �ŏ��ɐ}�ʒʂ�ɉ��H����ׂɁA���̑f�ނł���A���~�u���b�N�̊O�`�𐮂��܂��傤�B �ގ���#5,000�Ⴕ����#6,000���x�̉��H���₷�����̂�OK�ł��B �����Ŏ��̌����H�ׂ̈̊��S�ɕ��s�Ȉ�̕ӂ������m�Ȋp�u���b�N������Ă����Ȃ���Ȃ�܂���B ���������ޒ[�ʂ��t���C�X�Ŕ҂���[���]�Ƃ��܂��傤�B ���������ނ͈ӊO�Ɗp�x�͏o�Ă���悤�ł����o�C�X���������ޗ���4���ʂɃC���W�P�[�^�[�Ăď㉺�����ޗ��������ɗ��悤�ɃZ�b�g���Ĉ�U�A��ʂ�҂��܂��B �e���ʂɑ��āA���̑Ζʂ����s�Ŗ����ꍇ�́A���̒��S�l�����܂��傤�B�����ł͂����܂ł��ޗ��𐂒��ɗ��Ă鎖���d�v�ł��B |

|

��U�A�[�ʂ�҂����ޗ����Ղɒu���܂����A���̎��ɐ�قǔ҂���[���]�����ɂ��Ēu���܂��傤�B ���Ƀn�C�g�Q�[�W���g�p���đ��ʂɐ}�ʒʂ�̐��@�̃P�K�L�������Ă����܂��B �܂��A�e�l���̍��������m�ɑ����ċN�����Ƀt���C�X�ɃZ�b�g���鎞�ɁA��ʂɃC���W�P�[�^�[�𑖂点�Ă��̐��@���������Z���ăZ�b�g���܂��傤�B |

|

�t���C�X�Œ[�ʂ���킷���ł����n����[�t���C�X�J�b�^]�ł�[���ڂ̃G���h�~��]�ł��ǂ��ł��傤�B �������n���a�ȏ�̕��̍ޗ���҂���ł�����d�˖ڂ��ɒi�Ⴂ�̐n�������c��Ȃ��悤�ɍ���̓�25mm��[���W�A�X�^�C�v]���g���܂��傤�B ����̓s���p���ۂ��Ȃ��Ă���ׂɐ���̏d�˖ڂɒi�Ⴂ�̐n�������c��ɂ����ł��B |

|

�����璲�������@�B�ł��K���ƌ����ėǂ��قǍ��E�Ɏ�̎厲�̌X��������܂��B �ɒ[�ȏꍇ�͔҂����n���̈ړ����S���D��ɉ���ł��܂��܂��B �̂ɕ��L�̐n���ŋɗ�[�I�[�o�[���b�v(�d�˕�]��傫�����ĉ����҂������d�v�ł��B |

|

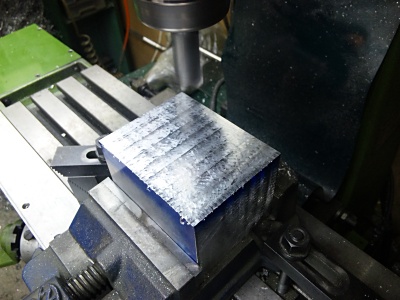

�e�ɂ��p�ɂ�[�ʐ��x(�e�x)]���グ��̂ł�����h���Ɠ����悤�Ɏd�グ�ł͗��ĂƉ��ɔ҂��Č���̂��ǂ��ł��傤�B �]�k�ł����A�厲�̒�������肭����Ă���Δ҂���[��]��[�N���X�n�b�`]�Ⴕ����[�b����]�̂悤�ɂȂ锤�ł��B |

|

���[�ʂ̐��킪�I�������o���������čēx��Ղ̏�őΖʂ̕��s�x���v�����܂��傤�B ������̋����ł������ՂɃy�[�p�[(���X��)��\��t���Ď�Ō������č������������Ƃ��܂��傤�B ���̎��Ƀu���b�N�̐��@������x�E�}�ʂƋ����Ă����Ƃ��Ă����ɖ��͂���܂���B ���ɕ��s�x�̏o����̖ʂ����u���b�N���������܂����玟�͌����H�ׂ̈̒��S�����P�K�L�܂��傤�B ���̏ꍇ��[���̊��]�Ƃ��Đ�قǂ̐���ʂ�90�x�ʒu���鑤�ʂ�I�сA���̖ʂ��ɂ��ăP�K�L���𗼒[�ʂɓ���Ă䂫�܂��B ���R�~�̒��S�͐}�ʐ��@�ł͖���[����/2]�̍����ł��B ���ɓ����悤��[��O�̊��]�Ƃ��ĈႤ���ʂ�I�сA���̖ʂ��ɂ��ăP�K�L���𗼒[�ʂɓ���Ă䂫�܂��B �����[�N���X��]���ł��A���̌�_���~�̒��S�_�ƂȂ�킯�ł��ˁB |

|

����ł̓P�K�L�̏I������u���b�N����Ղ�4�܃`���b�N�������܂��傤�B �ʂ́y���W�z�ʼn��x�����Љ�Ă��܂��̂ŏڂ����͐������܂��A��قǂ̉~�̒��S�_�ɐc�o���p�̊�_���Z�b�g���Ė_�̐U����C���W�P�[�^�[�Ō��Ȃ���E�E�E���E�E�u���b�N�̑��ʂɃ_�C�A���Q�[�W���Ăė����̐U�ꂪ�ŏ��ɂȂ�悤�Ƀ`���b�N�̒܂̒��߉����ƃv���X�e�B�b�N�n���}�[�̑Ō��Œ������܂��傤�B ��͉��ƌ��������͂Ȃ����i�ʂ�ɃZ���^�[�h�����╁�ʂ̃L���ʼn������J���āE�E�E���Ƀ{�[�����O�o�C�g�Ő}�ʒʂ�Ɏd�グ�čs�������ł��B ���[�ʂ̉��H���K�v�ł��̂ŕЖʂ��I�������ޗ����g���{(���])�����ē����v�̂ʼn��H���܂��傤�B |

|

���H�r���͂������̎��E����������̓������s���܂��傤�B �V�����_�[�Q�[�W��{�A�Q�[�W���g�p���Đ��m�ɑ���܂��傤�B |

|

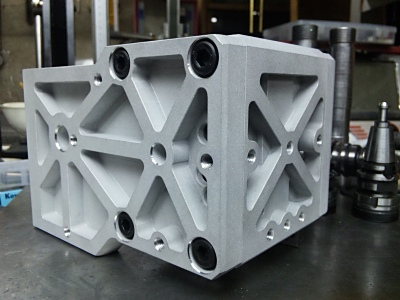

�u���b�N(�厲�P�[�X)�̂̃x�A�����O�z�[���̉��H���������܂����玟��CNC���g��4���ʂ̉��H���s���܂��B �E�E�E�ƁE�E�����Ă��E�E�E���H�f�[�^�[��}�ʂ��璊�o���邾���Ō�͋@�B(CNC)�C���ŁE�E�E�R�[�q�[�^�C���ł��@�@(^_^;) |

|

CNC�ł�4���ʂ̐���͊������܂����B ������āE�E�E�}�V�j���O���������Ċ��ɗL��[A��]���g���E�E�E �Ђ���Ƃ��āE�E�E�E �@�@�@���[�N���Z�b�g��������E�E�E���܂łɊ������Ă�E�E���Ęb? �@�@�@�@���������`�@�@�}�V�j���O �@�@�@�@�@�@�@�@�@�@�@�@�@�@(^�B^) |

|

�E���^���h���ׂ̈ɉ��n�����܂��B ������h����������h���Ȃ�悤��[���t��]�Ƃ����ĕ\�ʐς𑝂������ł��B �����ā`���͖����A�x�A�����O�z�[���ƃl�W���Ƀ}�X�L���O���{���āA���Ƃ�[�T���h�u���X�g]�������邾���ł��B �@���X�ǂ��d�オ��ł��E�E�E �������A���~�_�C�J�X�g�̃G���W���u���b�N�������@(^�B^) |

|

�^�b�v���Ȃǂ̒��𐅐�ƃp�[�c�N���[�i�[�Ő�Ď��ɃG�A�[�u���[�Ŋ��S�ɐ��|���Ă����܂��傤�B |

|

�T�C�h�v���[�g����قǓ��l��CNC�Ő��킵�č��܂��傤�B �����Ő}�ʂ̊ԈႢ��������[���g��]�����Ċm�F���Ă����܂��傤�B |

|

�T�C�h�v���[�g��[�T���h�u���X�g]�������ēh���ׂ̈�[���t��]���s���Ă����܂��傤�B |

|

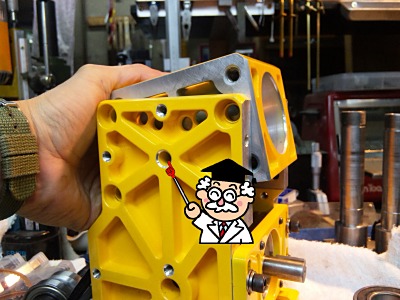

���̂Ƃ���[�厲]�̐���ɂ��Ă͌�ɐ������܂������ۂɂ͕��s���Đ��삵�Ă��܂��B ����Ȃ�ł��`��悻�̌`�ɂȂ��Ă��܂����̂�[���g��]�Ŏ厲���g��ł݂đS�̓I�Ȋ������`�F�b�N���܂��傤�B �@�@���ށ`���@�@���̒��̃C���[�W�ʂ�ł��B �@�@�@�@�@�@�@�@�@�@�@�@�@�R(^�B^)�m �Ȃ�ƌ����Ă������E�����`���i�P�i������Ă����̂ł͉��������`���x�[�V�������������Ă��ĖO���Ă��܂��@�@(^_^;) ����Ȏ���[���g��]�����Ċ������C���[�W����ƍēx���C���o�Ă��Đ�ɐi�߂��ł� �@�@�@�@�@�@�@�@�@�@�@�@�@�@(^�B^) |

|

|

|

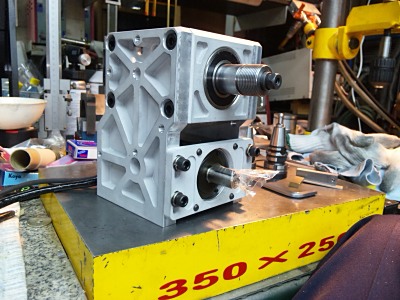

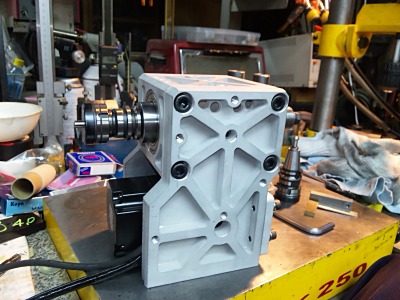

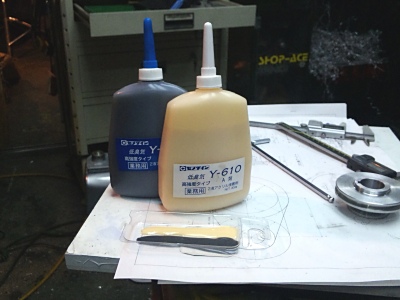

���C�����߂����Ƃ����[�P�[�X]��[�T�C�h�v���[�g]�Ɠ��l��CNC�Ő��삵��[�x�[�X�v���[�g]��g�ݗ��Ă܂��傤�B �]����[Tig�n��]�𑽗p���Ă��܂������E�E�E ����́y�N�ł�����E�E�E�z���ĂȃR���Z�v�g�Ȃ��̂ł�����E�E�E �A���~�̌������y�ڒ��z�ł���Ă݂鎖�ɂ��܂����B �������E�E�E�ڒ������ł́A���Ȃ�s���ł��̂ŗ�����12�{��M6�L���b�v�X�N�����[�Œ��ߕt���镡���I�Ȍ����ɂ��܂����B �g�p�����ڒ��܂�[�Z���_�C����Y-610]�ƌ���2�t���G�|�L�V�n�̐ڒ��܂ł��B �����[�V���K�[��������]���S���t�N���u�̃w�b�h�ƃV���t�g�̌����Ɏg�p����Ă��镨�ňȑO�ɓ�������Ղ������ł��B �A���~�̐ڒ��̏ꍇ�͐ڍ��ʂ��d�v�ł���[����������]��[�����]�̑f�n�ł́A���������g�p���Ă��ȒP�ɔ������Ă��܂��Ǝv���܂��B �䂦�ɏd�v�Ȏ��͐ڍ��ʂ̉��n�����ł���[�T���h�u���X�g]���ɂ��[���t��]�Ɛ�܂�p�[�c�N���[�i�[�ɂ��[�E��]���K�v�s���ł��B ���̐����ł̓A���~�f�n���[�A���}�C�g������]�̕����ڒ��ɓK���Ă���̂ł́E�ƁE�v���܂��B �]�k�ł����w�{���g12�{���g���A���ꂾ���ł��E�E�E�x���Ďv�����������������Ǝv���܂����ANG�ł��B �H��@�B�̍\���̂ɂ����Ă�[����]��[�d��]���K�v�Ń{���g�����ł́A����f�ƈ�������ɂ͋����Ă��ߕ����̉��͂ɑ��Ă͉������������܂���B �ł�����E�E�ڒ��܂Ƃ̕����ɂ��ʂ̖������K�v�Ȃ̂ł��B �܂��A�ڒ��g�p�͐ڒ��܂��َ�̊ɏՍނƂ��ĐU�����z�����Ă���闘�_������܂��B |

|

|

|

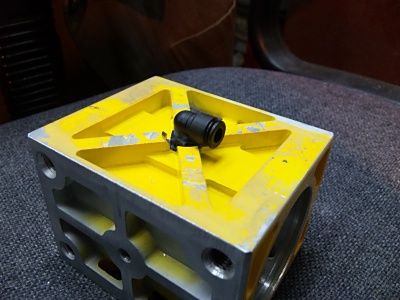

����ł͓h�������܂��傤�B �F�͂������[G�EB YUSA�C�G���[]�ł��@�@�R(^�B^)�m [������]�𔖂��h�z����[2�t�E���^���h��]�Ŏd�グ�܂��B �ڍ��ʂ͊���܂������@�������܂��̂�[�}�X�L���O]���{���h��������܂��傤�B �P�[�X���ʂɂ̓P�[�X�����ɒʂ��錊��݂���[�����^�b�`�p����]�����t���Ă����܂��傤�B ����̓c�[�������̎��Ƀe�[�p�[���̐o���厲�̓�������G�A�[�u���[�����Ĕ�����ƌ����l���ł��B |

|

����ł͓h�����I���܂�����g�ݗ��Ăčs���܂��傤�B ���T�C�h�̃v���[�g�̊ԂɃP�[�X�����荞�܂��čs�����S�̌��Ƀ{���g�����܂��B ���̃{���g���P�[�X�̃s�{�b�g�ɂȂ��X�̎厲�̑O��̐U�蒲���̎��̎x�_�ƂȂ�܂��B ���R�����4�{�̌Œ�{���g�̌��͒����\�Ȃ悤�Ɏ�傫�߂ɂ��Ă���܂��B |

|

���[�^�[�u���P�b�g�����t���Ĉꉞ�`�ɂȂ��Ă��܂����B |

| �y �厲(��)����낤 �z | |

|

��ʓI�Ȏ厲���͍̂��܂ő�R����Ă��܂����̂œ��i���Љ����e�ł͂���܂��A�����ATC�Ή��ƌ������A������ƈꖡ����������v������܂��B �ƁE�����̂̓c�[�������ׂ̈Ƀz���_�[���ȒP�Ɍ��������Ȃ���Ȃ�܂��A���̂��߂Ɏ��t���̃e�[�p�̎h���荞�݂��ɂ��ׂɉ��炩�̕��@�ŋ�����������Ȃ���Ȃ�܂���B �ŁE�s�̂̃z���_�[�ɂ�[�v���E�X�^�b�h]�Ȃ镨�����t���悤�ɂȂ��Ă���A���̕�����ėp�@�̓R���b�g�`���b�N�ŋ������������Ă��܂��B ����́A�����E���̕����ł���𗘗p���܂��傤�B |

|

|

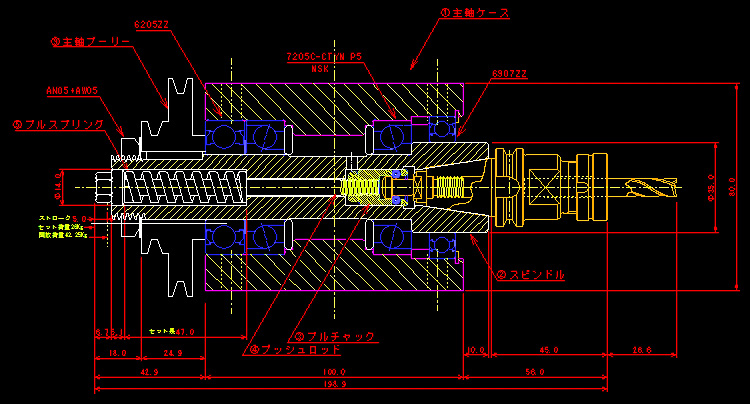

| �ŁE�E��̐}�̂悤�Ȏ厲����鎖�ɂ��܂��傤�B | |

|

�y�܂��͎厲�{�̂���낤�z ���悢��厲�{�̂����킯�ł����A�܂��͍ޗ���p�ӂ��܂��傤�B �ޗ��ƌ����Ă���ʓI�ȕ��œS�ނ�[S45C]���g���܂��傤�B �@�_�ނ́@��40mm�@������o���č��܂��傤�B |

|

�܂��͊ە��ł�����A�����܂�̃Z���^�[���P�K���܂��B �����͖�����{�ʂ��[V�u�K���b�N]�ɏ悹�ăn�C�g�Q�[�W�ŃP�K�L�������邾���B ��ʓI�ɂ́E�E�E���L�̕��@�ł� �@�\�߃m�M�X�Ŋۖ_�̒��a�𑪂��Ă����B �A�n�C�g�Q�[�W����U�A�ۖ_�̒��_�ɍ��킹�ăJ�E���g���[���Z�b�g����B �B��L�̈ʒu�������@�ő��������a��1/2�������n�C�g�Q�[�W�̐�[(�X�N���C�o�[)��������B �C���̈ʒu�Ŋۖ_�̒[�ʂɃP�K�L��������B �D��L�ŏ������P�K�L���������ɂȂ�悤�ɃX�R���Ȃǂ��g��90�x��]������B �E����̃n�C�g�Q�[�W�̈ʒu�ŁA������x�P�K�L��������B |

|

��q�ŏ������P�K�L���̌�_�Ƀ|���`��ł��Ē��S�_�Ƃ��܂��傤�B �ŋ߂͋ߎ��̘V��ŁE�E�E�ڂ������̂ō���͎����[�I�v�e�B�J���E�|���`]���g���܂��B �g���ƌ����Ă��E�E�E���̎��͖����ۖ_�̒[�ʂ�[�I�v�e�B�J���E�|���`]���悹�ă����Y�̒��S�ɂ���N���X�����S�Ɛ���̃P�K�L���̒��S�����킹�āE�E�E �@�@�@�@�@�T�d�ɁE�E�E�E �ǂ����[�I�v�e�B�J���E�|���`]�̃����Y���������A���̑���ɐ�p�̃|���`�������E�E�E�n���}�[�Łw�R�c���x���Ă����A���ꂾ���̎��B �����E�E�E�E���ꂾ���E�E���āA���ꂾ���ō����x�ȃ|���`���łĂ��ł�����ŏ��ɁA����[�I�v�e�B�J���E�|���`]���l�����l�͗D�҂ł��ˁB ���̃����Y���E�E�E�ق�ƍl���Ă���O���̌����W������ׂɈÂ��͂��̌��ꂪ���ɖ��邭���Ղ��ł��ˁB �܂����R�̎��ł������]���Ďg����悤�ɁA���Y�����e�Ɋ���~�߂Ƃ���O�����O������ʂɎd����ł���܂��B |

|

|

|

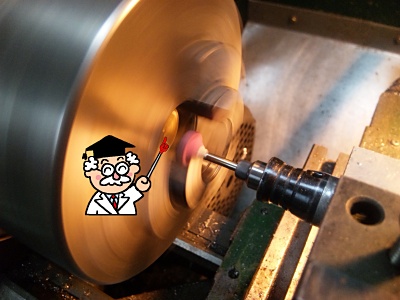

���Ă��ăZ���^�[�Ƀ|���`���łĂ��Ƃ����[�Z���^�[��]�����H���܂��傤�B ���R�̔@�����Ղ̃Z���^�[�����Ŏg�p���錊�ł�����[�Z���^�[�h����]���g�p���Č��������܂��B V�u���b�N�Ȃǂ̎�����g�p���ċɗ́E�����Ƀ��[�N�����t���ĉ��H���܂��傤�B ���Ȃ݂ɉ摜�Ŏg�p���Ă��镨�́E�E�E�����̃}�O�l�b�g�t����V�u���b�N�ł��B |

|

���Ď��͐��Ղ̒i���ł��B ���̎�@�Ƃ��č����x�̉��H������ꍇ�����s����Ƃł��B ������[�d��3�܃X�N���[���`���b�N]���g�p����[����]�������܂��B [����]�̐��^�̗v�̂Ɠ����ł��B �ɗ͉��H����ۖ_�̊O�`�Ɠ��ʃ`���b�N���J���A���ɂ͓����̊ۖ_�̒[�ڂ����������Ă����܂��B ��̓}�C�N���O���C���_�[�����t�����n����𐠓��������OK�ł��B ���_�I�ɂ́A����łȂ���̐��x���ł�͂��ł��ˁB |

|

|

|

���悢��A����ł̓`���b�N�ɐ���̊ۖ_�������ăZ���^�[�������čr�����s���܂��B ����͏����ł����x���o���ׂ�[��]�Z���^�[]�͎g�킸[�Œ�Z���^�[]���g���܂��傤�B �A���E�E�E�����������ł��B �ƁE�����͎̂��̐��Ղ͒��d���̃`�b�v���g���ׂɎ���(��])���オ��悤�ɃZ�b�e�B���O���Ă��荡����������グ�Ďg���܂��B ���̏ꍇ[�Œ�Z���^]�ł͔��ɖ��C�ɂ�艷�x���㏸���鎖���l�����܂��B�ꍇ�ɂ���Ă̓Z���^�[��[�ĕt��]���E�E�E�E �̂ɃZ���^�[�̓��蕪���ɂ͌����O��������(2�T�C�N���p�����I�C��)�ŗn���������^�b�v���h���Ďg�p���܂��B �@�@����ł͐���J�n�ł��B |

|

[S45C]�͐��킵�Ղ��ޗ��ł��B �r��肪�I���Ίe���ʂ̐��@��}�ʒʂ�Ɏd�グ�Ă䂫�܂��傤�B �����A�����ł͐������h�z���Ȃ�����H�����ł����A�H��Ŏg���Ă���ėp���Ղ̂悤�ɃN�[�����g(�����)���W���o�|�����Đ��킷���ł͖������H���x�ɂ��Ă�[�h���C����]�ɓ�������Ԃł��B �����ɍr���̏�Ԃł̓��[�N�̉��x��50���ȏ�ɂȂ��Ă��܂��B ����ł́A������}�C�N�����[�^�[�ŊO�a���@�𑪂��Ă��f�ނ̔M�c���ɂ�薳�Ӗ��ł��B ��Ƃ��Ă͉��H�K�萡�@�ɋ߂Â��Ă������U�@�B���~�߂ă��[�N���p���܂��傤�B ����̏ꍇ��[�A�C�X�p�b�N]���悹�ė�₵�܂��B ���Ȃ�₦����A���b�����u���Ē��O����(�c�܂�)�퉷�ɖ߂�̂�҂��܂��傤�B �����A�҂ƌ����Ă��A���������̎��Ԃ͕s�v�ł�������OK�ł��傤�B �ǂ���ēx���@���v�����Ȃ������𑱂��܂��傤�B �ׂ������x�𑪂�Ȃ����q�̍�Ƃ��J��Ԃ��܂��B �A�}�`���A���H�ɂ����ĉ��H���̓s�b�^���̐��@�̂͂������ۂ̑g���Ăł͊ɂ�������E�E�E����������E�E�E���ďꍇ�͈ӊO�Ɖ��H���x�̏㏸�ɂ��f�ނ̖c����ԂŐ��@�ǂ������Ă��܂��퉷�ɖ߂����琡�@���������Ȃ��Ă���E�E�E���Ď��������悤�ł��B |

|

|

|

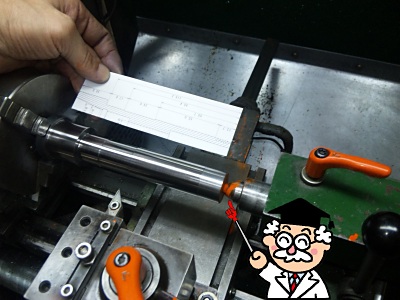

���Ȃ݂Ɏ��͍r���E�d�グ���ɐ��@�ԈႦ���N�����Ȃ��l��1/1�̌^��������ēs�x����ׂȂ�����킵�Ă��܂��B YUSA���킭 �w���S��(���̗l��)�͌Ȃ̋Z�ʂ�m�莩�������S�҂ł��鎖��F�����Ď藧�Ă���������ψӊO�ƌ��l�ȏ�̎d�����o����x |

|

�����Ńg���{(���])���Ẳ��H�ł��B ��{�I�ɂ̓g���{����Ɛc���Y���܂��̂ł�肽���Ȃ��̂ł����E�E�E ��������H�菇���Č������Ă����̋@�B�ł́E�E�E�g���{�����邨���Ȃ��̂ł��E�E(�[�[;) �����`���b�g�厲�̊ђʌa�̑傫�����Ղ�������E�E���@���L���ł����E�E�E ����Ȃ��[�U��~��]���g�����ɂ��܂��B [�Z���^�[]���l��[�Œ�̉���(�Ӑ�)]���g�������̂ł����A���̃X�s�[�h�ŊO���𐠂炷�ƂȂ�ƕK��[�ĕt��]���N�����܂��̂ō����[�x�A�����O�^�C�v�̉���]�����삵�Ďg�p���鎖�ɂ��܂��傤�B |

|

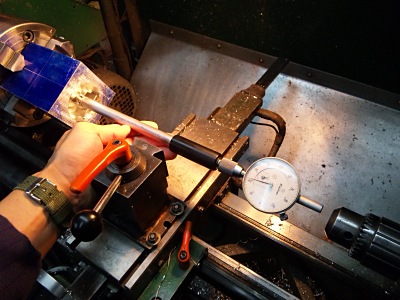

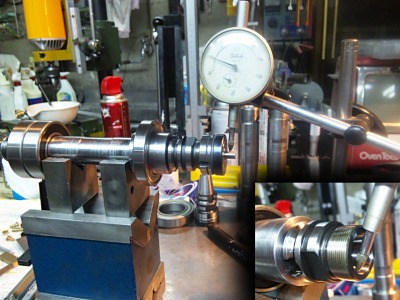

����ł̓g���{���Ēi���(�c�o��)�ł��B �_�C�A���Q�[�W�ƃC���W�P�[�^�[���Z�b�g���܂��B |

|

[�c�o��]�����ł��B �܂���[�U��~��]�̑S�Ă�[����]�����S�Ɋɂ߂Ă����܂��B ���Ɋe�_�C�A���Q�[�W�ƃC���W�P�[�^�[�����Ȃ��烏�[�N����ʼn�]�����Ȃ���[��/��]�̐U��[�O/��]�̐U�ꂪ�[���ɂȂ�悤��[���n���}�[]�Œ@���Ȃ���c���o���Ă䂫�܂��B |

|

��q�Őc���o���悤�ł�����_�C�A���Q�[�W�ƃC���W�P�[�^�[�̊O���ڐ�����Đj��[�[���Z�b�g]���܂��傤�B �������炪�����ł��B ���[�N�̊O��3�ӏ��ɔz�u����Ă���U��~�߂�[����]���ϓ��ɉ����čs���܂��B ���̎��A�ǂ��炩����ɉ����߂���ƃQ�[�W�̐j�͔������܂��̂ő���2���������Ɖ������݂܂��B �ꍇ�ɂ���Ă͊ɂ߂܂��B ������[4��]�`���b�N�Ɠ�������3�_�ōs���킯�ł��B ���x���o���ׂɎ���߂ɒ��߂���(��������)�܂��B �����̃x�A�����O�����������Ȃ����͊o��̏�ł��B ��肭�c���o����c��̊O�`����킵�Đ��@���o���Ă䂫�܂��傤�B |

|

�y�R���b�g�`���b�N(�v���`���b�N)����낤�z �厲�̊O�`���H���I������玟��[�R���b�g�`���b�N]�����܂��傤�B �����[S45C]�̊ۖ_������Ղ��g���Đ��킵�܂��B |

| ����ł͍�Ƃ�i�߉��}�̒ʂ�ɍ��܂��傤 | |

|

|

|

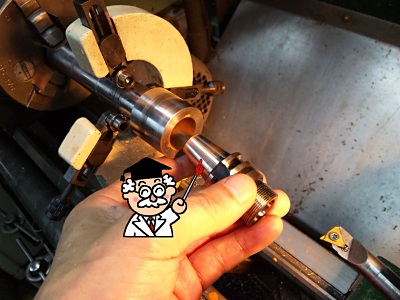

������H�����厲�̓��a�ɃR���b�g�̊O�`�����킹�܂��B |

|

���ɃR���b�g�`���b�N�̊O����3�ӏ��ɃX�`�[���{�[���p�̌��������܂��B �E�E�E�E���E�E���S�ɃX�g���[�g�̌����J�����̂ł̓{�[���������ɗ����Ă��܂����b�ɂȂ����Ⴂ�܂��B �����Ńt���C�X�̃e�[�u���ɉ�]����ڂ��ăX�`�[���{�[���Ɠ��a��[�{�[���G���h�~��]���g�p���ĉ��H���܂��傤�B ���̎��ɃG���h�~�����ђʂ������ɍŌ�̉��̔�ꖇ���c���܂��E�E�E�������~�\�ł��B |

|

�R���b�g�Ƀv�b�V�����b�g�����t���X�`�[���{�[��������[�v���X�^�b�h]�Ƃ̛Ƃ����m�F���܂��傤�B �@�@�悵�悵�E�E�EOK�ł��B�@�@�@(^�B^) |

|

����[�R���b�g�`���b�N]�͋��͂ȃo�l�̗͂��X�`�[���{�[������ăc�[���z���_�[����������܂��̂ŁE�E�ES45C���x�̐��ނł͒����ɕό`���Ă��܂��ł��傤�B ������[�Ă�����]�ł��B ����́E�E�����������ɓ���Ă��܂��̂œ��ӂł��E�E�E(^_^;) ���ƌ��������͂���܂���̓n���f�B�E�o�[�i�[�ŃI�����W�F�ɂȂ�܂��t���āE�E���Ƃ͗␅�Ɂw�`���v�`��x�ł��B S45C�ŁA���̂��炢�̃T�C�Y�ƌ`��ł���A���̂悤��[�Y�u�Ă�]��[�ē�]���s��Ȃ��Ă�OK�ł��傤�B �@�@�@�����E�E�E����͂��Ȃ��Ǝv���܂��B |

|

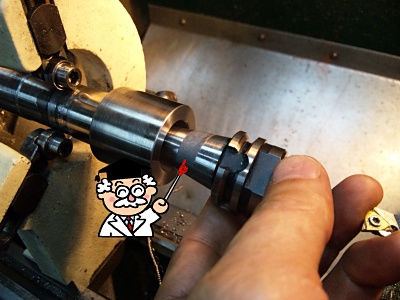

�Ă����ꂪ�I�������R���b�g�`���b�N�̊O���ɗ����̍a�����܂��B �}�C�N���O���C���_�[��[�_�C�������h�o�[]�����t����[��ˍ��R�̐E�l�Z�@]�ʼn��H���܂��@�@(^_^;) �Ȃ��E�E�E�ŏ��ɉ��H���Ă����Ȃ������E���E�ƁE�����ƌ`��I�ɂ��܂�����̍��ق�����ꍇ�E�E�E�����[�Y�u�Ă��̂�]�ł͕ό`�⊄�ꂪ��������m���������Ȃ邩��ł��B |

|

�@�@�@��������[�R���b�g�`���b�N]�ł��B �݂Ȃ���̒��ɂ́w�ǂ����ăX�`�[���{�[����4�ɂ��Ȃ��̂��Ȃ��E�E���̕����������苭�x�I�ɂ��E�E�E�x���Ďv����������������邩�Ǝv���܂��B �X�`�[���{�[����3�ɂ������R�͑g�ݗ��Ē����̎��ɁA����肵�Ȃ��悤�Ɏs�̘̂Z�p�����`���g����悤�ɁE�Ƃ̔z������ł��B �ł��鎖�Ȃ�6�ɁA�����������̂ł����R���b�g�̃T�C�Y��X�`�[���{�[���̃T�C�Y���X�̐���3�ɂȂ�܂����B �E�E�E�E�w�Ƃ���ŁE�E�E������H�����O���̍a�́E�E?�x���� ����ATC�Ńc�[���z���_�[����������ۂɐ�̐؍�Ŋ����オ�����؍핲�o���厲�Ƃ̌������ɕt�����Ă���\��������ׂɁE�E�E�c�[���������ɐ���P�[�X�㕔�Ɏ��t����[�����^�b�`�p����]������ꂽ[�G�A�[]��[�厲]������ʂ��āA����[�R���b�g]�̊O���a���畬�o�����鎖�ɂ��厲�e�[�p�[���\�ʂƃc�[���z���_�[�̃e�[�p�[�O�����T�C�N������ɑ|�������悤�E�E�E���āE�E�����E�E�d�g�݂Ȃ̂ł��B �����E�E�����G�A�[�����ԂɁw�{���`�x���Đ������̂ł͔��ɍ����ō����ʂłȂ���u���[�̌��ʂ͊��҂ł��܂���̂ŁA���̂悤�ȃm�Y���`��ɂ��܂����B |

|

|

|

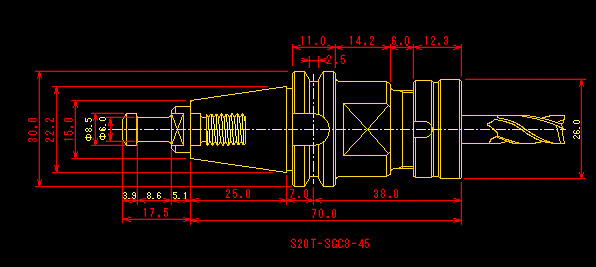

�y�厲�̉��H�̑����z ����ł́E�E�E�厲�̉��H�̑��������܂��傤�E�����` ���̌��̈�ԐS�z���Ă��������̉��H�ł��B �@�@�@�@���`�ł��@! �@�@�厲�e�[�p�[�������H�ł��B �@�@�@�@�@�@�@�@�@�@�@�@�@(�[�[;) �܂��͍��̎s�̕i�̃z���_�[����̐����Đ}�ʂ��N�����܂��傤 �����ڍא}�ʂł� |

|

|

|

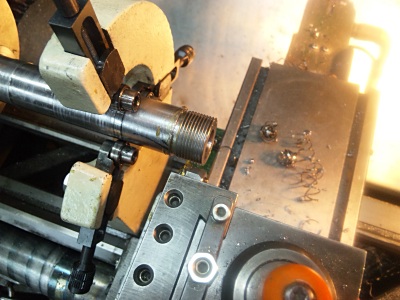

����ł͊e���@�����܂����Ƃ���Ő��Ղ�[�g�b�v�X���C�h]�����t���Ċp�x��������܂��傤���B �܂��͊p�x�̖͔͂Ɏs�̂̃c�[���z���_�[�������Đc�o�����s���Č��܂��傤�B |

|

�g�b�v�X���C�h�̃Z�b�g�p�x���ێ������܂܁A���x�͐�����l�ɐU��~�߂��g�p���Ď��t�����厲�̐c�o�����s���E�E�E�E �@�@�@���H�X�^�[�g�ł��B �����H�ƌ����Ă��e�[�p�[�������ł͖������̐}�̂悤�ɓ����̓R���b�g�`���b�N�̋ʂ̓����a���X�E�E�E���\���G�Ȍ`��ł��E�E�E���E�E�E �����ׂ����������܂���E�E�E�܂�ŖӖڂ̑��c�m�ł��B �ł́E�E�E���H�ł��܂���̂Ő��ՂɎ��t���Ă���[�f�W�^���X�P�[��]�𗊂�ɐl��CNC���Ղł��B �o�C�g�̐؍퉹�Ɗ��o�E�E�E�����ăX�P�[���̕\���ʼnE�ɉ��~���E�E�E���ɉ��~���E�E�E�O�ɉ��~���E�E�E(�[�[;) |

|

|

|

�e�ɂ��p�ɂ��e�[�p�[������悻�o���オ��܂����B �s�̂̃c�[���z���_�[��͔͂ɂ��Ă��܂��̂Łw�s�^���`�x���āE�E�E ������肭�͂䂫�܂���E�E�E(^_^;) �����O��h���ăz���_�[��������[��]�̈ڂ�ɂ�蓖���f(��)�܂��B �g�b�v�X���C�h�̊p�x���͂��Ɂw�R�b�E�R�b�x���ƏC�����܂��B ��]�͎�E�����������������x�ɂ������̂ł��B |

|

�w�ǂ悯��ΐ[�ǂ��͂�����͏��Ђ̃y�[�p�[���z���_�[���ɓ\��t���Čy�����b�s���O���Ă݂܂��傤�B |

|

�e�[�p�[����J�̖��Ɍ����������܂����玟�͔��Α��̃l�W��ł��B ����̓l�W��p�̐�p�`�b�v���g�����ᑬ�ōs���ΊȒP�ȍ�Ƃł��ˁB �����A����͈ꔭ�Ő荞�܂�[�X���b�g�_�C�A��]�̖ڐ�������Ȃ��瓯���ʒu���牽��ɂ������Đ荞��ōs�������d�v�ł��B |

|

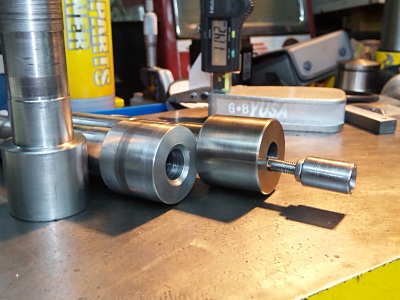

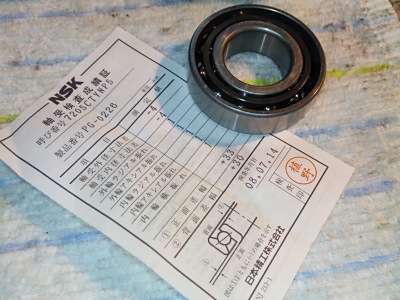

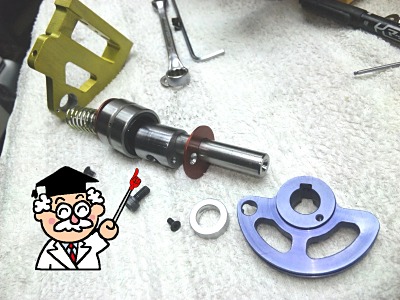

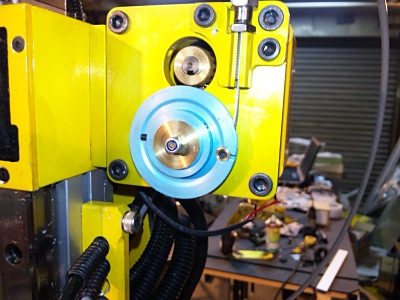

�y�x�A�����O�̉��g�݁z �厲���{�̂��������܂������荇����[�x�A�����O]�����g�݂��Ă݂܂��傤�B �����[�A���M�����x�A�����O]��[5205C-CTYN P5]����ʼn��}�̂悤�Ɏg�p���܂��B ���̏ꍇ�A�ʏ�ł͈����Ղ��W����[�{�[���x�A�����O]�Ŏ���g�ނ̂ł����E�E����̏ꍇ��ATC�ƌ������Ńc�[���̊J�����ɋ���ȗ͂��X���X�g�����Ɋ|����܂��̂ŃA���M�����x�A�����O�ɂ��܂����B �����A���M�����x�A�����O�ɂ�[�V�[���t]�͂���܂���̂ŗ��[�O���ɃV�[���̑���ƃ��W�A�������ւ̃u���~�ߋ����̈Ӗ���[�{�[���x�A�����O]��g�ݍ��݂܂��B |

|

|

|

[�A���M�����x�A�����O]�̏����O���X�[�U�ɂ́A�܂��͂�����[�}�C�N������]��h�肱��ł����ʓI�ȃO���X���[�U���܂��傤�B �h�肱�݂́A�܂��x�A�����O���p�[�c�N���[�i�[���ŒE�����ď[��������������Ԃœh�肱�݂܂��B �������A���̒E����ԂŖ��Ӗ��Ƀx�A�����O����]�����Ȃ��悤�ɒ��ӂ��܂��B �����疳���ׂƌ����Ă��S���̖������̏�Ԃŋ������m���C�ꍇ���̂͂悭��܂���B |

|

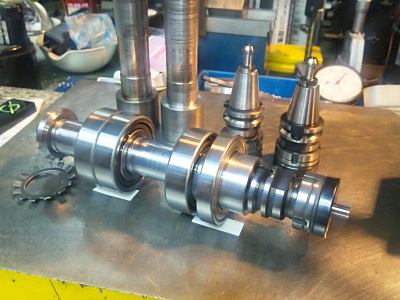

���������厲�Ɋe�x�A�����O�����g�݂�����Ԃł��B ����炵�����͋C�������o���Ă��܂��E�E�E�ŁE����@�@(^�B^) ���Ȃ݂ɍ���͎厲(��)��3�{����Ă��܂��̂ŁA���̒��ň�Ԑ��x���ǂ������g���܂��傤�B |

|

�y���x���������Ă݂悤�z �c�[���z���_�[�����ɃZ�b�g���ă`���b�N���ʂƐn���V�����N�O���̗����ŐU������Č��܂��傤�B �y�`���b�N���ʂł̐U��z�́@�@�@�@�@�@1/100 mm���x �y�n���V�����N�O���ł̐U��z�́@ �@ 5/100 mm���x [���L��]�̏��i�͂��Ȃ荂���x�Ȃ̂ŁA���̐U��͑����E�E�E�S�ăz���_�[�Ƃ̌������ł���e�[�p�[���H�̐��x���Ǝv���B �������E�E�E���̋Z�p�ł́A���ꂪ����t�E�E�E�ƁA��荇������U�͑Ë����܂��傤�E�E�E(�[�[;) |

|

���Ȃ݂ɁA���̒��Ԃɋ��A���̌��́E�E�E�E �����ł��A�O�q�����P�[�X�㕔��������G�@�[���A���̌���ʂ��Ď��̓����ɗ��ʂ���̂ł��B ����ƁA���̍��F��[�z�Ă�]�ł�[������]�ł�����܂���B �ǂ��炩�ƌ�����[�z�Ă�]�ɋ߂����ȁE�E(^�B^) ���́E�E�E����[�Y�u�Ă�]�ŏĂ���������Ă����܂����B |

|

������̍\�����i�ł��B �E���Ɍ�����̂��c�[���z���_�[���펞�A�����͂ň�������X�v�����O��[�v���X�@��]�p�ł��B ���Ȃ݂�[�o�l���[�g]��3.25Kg/mmw�� �v�Z�b�g�d�́@26Kg �ł��B ���̎��̊J���d�́@42.25Kg �ɐv�ł͂Ȃ�͂��E�E |

|

�厲���쓮����ׂ�[AC�T�[�{]��p�ӂ��܂��傤�B ����͈����400W�̋��@��ł���[SGDA-04A]+[SGM-04A]�̑g�ݍ��킹�Ŏg�p���܂��B ��10mm���x�̃G���h�~�����g�������ƂȂ�ƍŒ�400W���x�͕K�v���Ǝv���܂��B �T�[�{�p�b�N��Mach�ŃR���g���[������ׂ�[�p���X����]�^�C�v���x�X�g�ł��傤�B ���̃T�[�{�̏�p��]���́@3,000rpm�ł��� ��i�g���N�ŒZ���Ԃ��Ⴕ����80%�ȉ��̃g���N�ł����4,500rpm�ł̎g�p�ɑς��܂��B �T�[�{�̐ڑ����ɂ��Ă� �ʁy���W�z���yMach2�ɂ��AC�T�[�{�R���g���[���z�ŏڂ������Љ�Ă��܂��̂ŁA����������Q�Ɖ������B |

|

�y�h���C�u�v�[���[����낤�z ����̓�100mm�̃A���~�ۖ_����2�i�|���̃v�[���[����肾���܂��B �v��]���́@1:1�̏�p��]�ƍ����p�Ł@1:2.2�̐v �ō���]���́@��9,800rpm �̗\�� �����v�㌟�����Ȃ���Ȃ�Ȃ���������܂��B �ƁE�����̂̓x���g�̊|���ւ��̓x�Ƀe���V����(����)������͔̂��ɖʓ|�ł��̂ŁA�ǂ���̒i�Ƀx���g���|���Ă��O�����͓����ɂȂ�悤�Ƀv�[���[�a��v���Ȃ���Ȃ�܂���B �v���@�����܂�A���Ƃ͐��Չ��H�ł��B �}�ʒʂ�ɍr��肪�I�������A���悢��a����ł��B �ŏ���3mm����[�˂���o�C�g]�ōa��܂Ő荞��ŋN���܂��傤�B ���ɐ�n�̌`����x���g�̊p�x�ɍ��킹��[�w�[���o�C�g]�ōa�̑��ʂ���킵�Đ��@�ʂ�̕��Ɏd�グ�܂��傤�B ���ƌ��������͖����A���ꂾ���Ńv�[���[�͊ȒP�ɂł��Ă��܂��܂��B �@�@�@�A���A�L���R(�؍��)��2���H������S�~��1���炢�ł܂� �@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@(^_^;) |

|

|

|

�]���̓v�[���[�̎��ւ̌Œ�͎�����[D�J�b�g]�ɃZ�b�g�X�N�����[�Ȃ�Ă̂����������̂ł�������͖{�i�I��[�X�s���L�[]�ɂ�錋���ɒ��݂܂��B ���́y���W�z�̋L���́y�u���[�`����낤�z�ŏڂ����Љ�Ă��܂��̂ŁA��������Q�l�ɂ��ĉ������B |

|

�L�[�a���H���I���܂�����A���ł�[�A���}�C�g���H]�����܂��傤�B ����͌��ʓI�Ȏ��ł����A�O�Ϗ�̔��ς����ł͂Ȃ��v�[���[�ɂ����Ă̓A���~�̑f�n���x���g��[�H���t��]���ǂ��Ȃ�A���v�[���[��[����]���ɒ[�ɉ��P�����悤�ł��B |

|

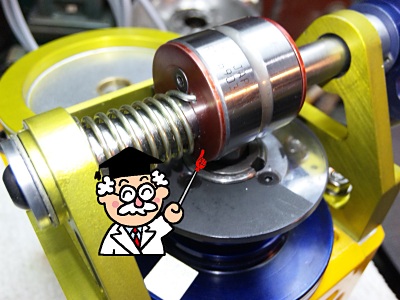

����ł͋쓮��(AC�T�[�{��)�E�]����(�厲)�̗����Ɋ��������v�[���[�����t����[���[�^�[�x�[�X]�Ńx���g�̒�������܂��傤�B |

|

�y���x���W���O�z �ǂ����E�E�E�厲(��)�̐��x�Ɋւ��銮���x�����̃v���C�h�������Ȃ��E�E�E�E(�[_�[)!! �F�X�ȕ��i�̕����̂ł���厲�ɂ����āA�����P�Ɉ��̉��H���x���グ�Ă������ɂ�鐸�x�̒ቺ�͖Ƃ�Ȃ��B ����E�E�E�g�ݗ��Ă���ԂŎ��̃e�[�p�[�����������đS�ĂE���Ă܂����B ��荇�����A�g�݂��������厲����Ղ̃x�b�g�ɌŒ肵�悤�B���ɁA�����ӂ�[�}�C�N���O���C���_�[]���g�b�v�X���C�h�Ɏ��t����[�ȈՃc�[���|�X�g�O���C���_�[]�ɂ��悤�B ���̏�ԂŎ厲��AC�T�[�{�ɓd��������ĉ�]�����Ȃ��猤�����s���B �����́A��������1�`/1,000���x�����s���Ȃ��̂ō��C�悭��Ƃ�i�߂悤�B �n���Ő��킵�����Ɠ����悤�Ɍ����O��h�蓖������Ȃ��璲�����Ă䂱���B ���ʂ͗ǍD�E�E�E�����e�[�p�[�ł̐U���"�[��" �n�����O���ł��@1/100mm�ȉ��Ƌ����̐��x��(���̎�@�ł͓�����O�̎��ł���) ����ŁE�E�EYUSA�̃v���C�h�͕ۂ���܂����@ �@�@�@�@�@�@�@�@�@�@�R(^�B^)�m |

|

|

|

�y�R���b�g�J�����u����낤�z ������q�ׂ��悤�ɃX�v�����O�Ŗ�30Kg���̗͂ň��������Ă�R���b�g�`���b�N���������ɂ͖�40Kg�ȏ�̗͂ŃX�v�����O�������k�߂Ȃ���Ȃ�Ȃ��̂ł��B [���x]�E[�@�\]�E[�y��]�E[����]���̎l���[���ɓ��܂�����Ŋe���i��v���悤�B ��͐v����CAD�f�[�^�[����؍�f�[�^�[�𒊏o����CNC�ō�肾�������E�E�E�E�{����CNC�͕֗��ȕ����@�@�R(^�B^)�m |

|

�@�\��Njy����ƁE�E�E�E�����ɂ�[��]�����܂��B ������O�̎��ł͂���܂����E�E �}�ʒʂ�ɏo���Ă���@(^_^;) ���̈ꌩ�A�ؚ��ɂ�������u���P�b�g�ɂ͕Б���20Kg�ȏ�̈������艞�͂��|����B �̂ɎO�p�`��ŊO���Ƀ��u��z�����\���Ȃ̂ł��B ���A���͂͌`��̒��S�ł͖����\�ʂɔ������܂��̂Ō�ŃA���}�C�g�����ɂ��\�ʍd�x���グ�܂��B �����钆�ɒe�����������O�ɍd�����������g�[�^���ŋ��x���グ���@�ł��B |

|

�厲��(�P�[�X)�ɂ͕Б�2�{��M6�̃X�^�b�h�{���g�ɂČŒ肵�܂��B |

|

[�R���b�g�J�����u]�̍\�����i�ł��B �J���ׂ̈̏��v���͌��͎厲�S�̂̏d�ʌy���ׂ̈Ɏ厲�ɂ͔z�u�����ʒu���Ƃ���[���C���[�쓮]���܂��傤�B �܂����͌��́A�N�ł����āA�ǂ��ł����������悤�ɃG�A�[�V�����_�[���̓���ȕ��͎g�p������ʓI��DC24V �M���[���[�^�[�̃��T�C�N���i���g���܂��傤�B |

|

���ƃ��C���[�Ɉ�����锼�v�[���[�̌����͕K��[�X�s���L�[]���g�p���ċ��łȌ����ɂ��Ă����܂��傤�B ���Ȃ݂ɁE�E�E���̈����Ɏg�p���郏�C���[�̓z�[���Z���^�[���Ŕ����Ă���`�������R(���]��)�p�̃��C���[�ł��B ��ނ�����������悤�ł��̂ōD�݂̕����I�ׂ�ł��傤�B |

|

�R���b�g�J���ׂ̈�[�v�b�V�����b�g]�������ׂ̃J���ł��B ���Փ����l�����ĕΐc���������ɃP�[�X�t�̃j�[�h���x�A�����O�����Ă��܂��B �����\���͍�2����̉摜���Q�Ƃ��Ē�����Ε���Ղ��Ǝv���܂��B �ʏ�͋͂��ȃN���A�����X�Ŏ厲�����̃v�b�V�����b�Ƃ̒����i�b�g�ƃJ���t�H�����[�x�A�����O(�j�[�h���x�A�����O)�̃P�[�X���ڐG���Ȃ��悤�ɒ������A�܂����^�[���X�v�����O�Ń��C���[�ɒ����^���Ă����܂��B |

|

�T�C�h�̃u���P�b�g�͍��E�̌X��(�㕔�̊J��)��h�~����Ӗ��ŕK���㕔�Ƀ����o�[�����t���Č������Ă����܂��傤�B |

|

���R���C���[�͌o�N�g�p�ɂ��L�т��������܂��̂Ō�X�������o����悤��[�A�W���X�g�@�\]�����t���ď[����[������]���m�ۂ��Ă����Ɨǂ��ł��傤�B |

|

�蓮�J���ׂ̈�[���o�[�n���h��]�����t���Ă����܂��傤�B �ז��ɂȂ�Ȃ��悤�Ɏ�荇�������o�[��[���������ɂ��Ă����܂��傤�B |

|

�J�����u�̌�둤�̃����o�[�ɂ�[�t�H�g�}�C�N���X�C�b�`]�����t���Ď厲�̉�]����Mach�ɓǂݍ��܂��܂��傤�B �h�O�ɂȂ镪���̓o�����X���l������3mm�̃|���J�[�{�l�C�g�̉~�Ղ̔����ɍ��F�h�����{���Ďg�p���܂��傤�B �Œ�̓x�A�����O�i�b�g��M3�̃r�X4�{�ŌŒ�ŗǂ��ł��傤�B |

|

��������[�厲]�����ł��B ��Ȃ���A�܂��`�܂��`�̏o����ł͂Ȃ��ł��傤���B �����A������CNC�{�̂Ɏ��t���܂��傤�B |

|

|

|

Z����[(�V)�厲]�����t���Ď��c�̒������s���܂��傤�B �v�͎̂���HP�́y���W�z���yCNC����낤�z�ŏڂ������Љ�Ă��܂��̂ŁA����������Q�l�ɂ��ĉ������B �ŁE�E�E��芸�����́w�r�V���`�x���Ǝ厲�̐c�o���������I��点�܂��傤�B |

|

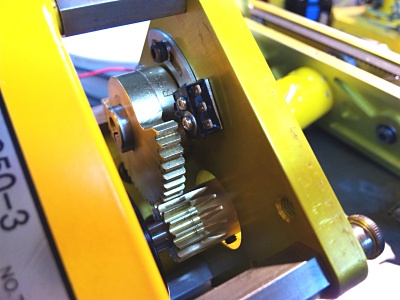

����[�R���b�g�`���b�N�J�����u]�̋쓮�������܂��傤�B ��q���܂����悤�ɁA�Ɉ�ʓI��DC24V �M���[���[�^���g�p���܂��B ���T�C�N���i�Ő�~�`���b�g�ł��傤�B ���摜�̂悤�ɃM���[�h���C�u�Ƃ��܂��B �����ƌ�����̑傫�ȃ��[�^�[����ɓ���Β��ځA���C���[�������ׂ̃v�[���[�����Ɏ��t���Ă��ǂ��ł��傤�B ��]�p�x(������)�����ׂ̈̃}�C�N���X�C�b�`�����t���Ă����܂��傤�B �쓮����鑤�̐^�J���M���[�͐����p�̃}�C�N���X�C�b�`�̒��������Ղ��悤�ɕs�v�ȕ������J�b�g���Ēu���܂����B |

|

�Ό�����M���[�̎����������Ƃ��킹��ׂɃ{���g�̃l�W�R���Őc���o���̂̓`���b�g�Ƃꂿ�Ⴂ�܂��̂ŁE�E�E�E �L���b�v�X�N�����[�̓���؍킵�ăv���[�g���̌��ɃC�����[�śƂߍ��ݒ��ߕt���܂��傤�B |

|

�Ȃ�ƂȂ��E�E�����\���́E����Ȋ����ł��B �@�@�@�@�@�@�@�@(^�B^) |

|

�J�����u�Ƀ��C���[�p�̃v�[���[������Ď��t���܂��傤�B |

|

[�R���b�g�`���b�N�J�����u]�̋쓮���u�̓R�����̏㕔�Ɏ��t���܂��傤�B ����Ӗ��\�����I�[�v���M���[�ł��̂Ő؍�ɂ�����������Ȃ��悤�ɂ��Ď��ō����ʒu���ǂ��ł��傤�B |

�@�@�@�@����Ŏ厲�����͊����ł��B �@�@�@�@�@�@�@�@���S�҂̎��̋Z�ʂł́E�E�E�܂��`����Ȃ��̂ł��傤�����`�@�@�@�R(^�B^)�m ����͓��ɓ���ȍޗ���u�𑘂��Ďg�p���Ȃ��悤�ȍ\���Ɖ��H�Z�@�Ő��삵�܂����̂Ŏ��Ԃ����|����Ύ��ȏ�̏o���h���ŒN�������������鎖���ł���Ǝv���܂��̂Ő���`�������W���Ă݂ĉ������B ���ʓI�ɂ͏]���^�ƁA�����傫�ȈႢ�͂���܂��傫�ȈႢ��ATC�ׂ̈ɊȒP��[�c�[���z���_�[]���O����\���ł���Ƃ������ł��B ������s�̂̃t���C�X��CNC�A�܂��͎���̊����̋@�B�ł��厲����������[�c�[���z���_�[]���ȒP�ɊO���悤�ɂ��ւȂ��[�}�V�j���O�Z���^]�Ƀo�[�W�����A�b�v���\�ł���ƌ������ł��B |

|

|

|

|

|